четверг, 23 апреля 2009 г.

БЕТОН ГИДРОСИЛ-11

Для приготовления рабочего раствора на 25 кг смеси расходуется 7-8 л жидкости. Смешение осуществляется вручную или миксером до достижения однородной консистенции. Состав выдерживается 15-20 мин Ч и перемешивается повторно, при необходимости добавляется небольшое количество воды. Приготовлен¬ная смесь используется в течение 30 мин. Добавлять воду в приготовленную смесь нельзя. Наносится на чистую и влажную поверхность кистью, шпателем или распылителем.

Нельзя применять смесь при температурах ниже 5С; наносить на замороженную или обмерзшую поверхность. Не рекомендуется применять для наружных поверхностей, если ожидается дождь в течение 4-6 ч с момента нанесения покрытия. При сухой или ветрен-ной погоде покрытие рекомендуется орошать водой или укрывать.

Схватывается раствор в течение 2 ч после нанесения и набирает расчетную прочность по истечении 28 сут. Поверх покрытия рекомендуется использовать отделочные материалы, сопоставимые по паропроницаемости. При гидроизоляции бассейнов, резервуаров питьевой воды покрытие рекомендуется несколько раз промыть водой или солевым раствором до достиже¬ния необходимого значения рН.

ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН 1000/3

Смесь готовят механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 5-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрированием. При затвердевании бетон слегка расширяется.

ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН 600/3

Смесь готовят механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 5-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрацией. При затвердевании бетон слегка расширяется.

БЕТОНЫ НА ОСНОВЕ ТМЦ (ТОНКОМОЛОТЫХ МНОГОКОМПОНЕНТНЫХ ЦЕМЕНТОВ)

Экономия исходного портландцемента в зависимости от модификации ТМЦ колеблется в весьма широ¬ких пределах от 5 до 60%. Наибольшая экономия достигается в бетонах на основе ТМЦ с активными минеральными добавками (золой, шлаком, перлитом) и суперпластификатором С-3.

Вышеуказанные марки отличаются и повышенными физико-механическими данными.В числителе - без суперпластификатора С-3, в знаменателе - с добавлением 2,5% С-3; цифры в марке вяжущего означают расход цемента в его составе (в %); содержание С-3 в составе исходного цемента 0,9%. Расход вяжущего указан для нормальной густоты цементного теста.

Пластификаторы, и особенно суперпластификатор С-3, существенно увеличивают подвижность бетонной смеси в начальные сроки (30-60 мин), однако к полутора часам подвижность бетонной смеси на ТМЦ значительно снижается. Бетоны на ТМЦ с добавкой перлита продолжают набирать прочность после 28 сут. естественного твердения. В возрасте 60 сут. прочность составляет 115-120%, через 90 сут. - 125%.

Тепловая обработка более эффективна для бетонов на ТМЦ по сравнению с бетонами на портландцементе. На 28 сут. после ТВО бетоны на ТМЦ набирают прочность, равную проектной. Для бетонов на ТМЦ, полученных на основе портландцементного клинкера и перлита, рекомендуется применять режимы ТВО с изотермической выдержкой не

менее 80°С.

Бетоны с органоминеральными модификаторами серии МБ отличаются высокими физико-механическими свойствами, высокой удобоукладываемостью и формоустойчивостью и применяются при бетонировании монолитных и специальных сооружений.,

Модификаторы представляют собой порошкообразные материалы насыпной плотностью 750-800 кг/м3, состоящие из гранул размером от 40 до 400 мкм. каждая гранула представляет собой агрегат из частиц активного микрокремнезема или микрокремнезема и золыуноса, между которыми имеется твердая водорастворимая прослойка из суперпластификатора (С-3) и регулятора твердения (фосфорорганического комплекса) «склеивающая» агрегаты активного кремнезема.

При изготовлении смесей в качестве вяжущего использован Белгородский портландцемент, в качестве заполнителей - песок с Мф = 2,2 и гранитный щебень фракции 5-20 мм. Для повышения морозостойкости вводится кремнийорганическая эмульсия.

Эффективность органоминерального модификатора бетона, органическая часть которого представлена суперпластификатором и регулятором твердения, а минеральная часть состоит из микрокремнезема или смеси его с золойуноса, зависит от соотношения между кремнеземистым компонентом и золой.

Замещение активного микрокремнезема золойуноса в пределах 30-50% не существенно сказывается на свойствах бетона. С увеличением доли золыуноса до 90% бетон становится более проницаемым, менее прочным и морозостойким.

БЕТОНЫ НА ОСНОВЕ ВНВ (ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ)

Водопотребность бетонных смесей на основе ВНВ на 35-50% ниже, чем у бетонных смесей на основе исходного портландцемента, и определяется, в первую очередь, водопотребностью вяжущего в цементном тесте. Бетонные смеси ВНВ-50 и ВНВ-100 характеризуются повышенной чувствительностью к изменению расхода воды тем большей, чем больше расход вяжущего.

Формовочные свойства бетонных смесей характеризуются повышенной вязкостью в состоянии покоя и значительным тиксотропным разжижением при механических воздействиях, предопределяющих высокую степень их уплотнения и низкие энергозатраты при их формовании.

Кинетика твердения бетонов на основе ВНВ суще¬ственно отличается от характера нарастания прочности бетона из изопластических смесей с суперпластификатором С-3, изготовленных по традиционной технологии. Кинетика характеризуется интенсивным набором проч¬ности в течение нескольких часов. В возарсте 16 ч нормального твердения бетоны на основе ВНВ имеют кубиковую прочность 25 МПа, в возрасте 1 суток - 60 МПа. Оптимальным условием твердения бетонов на основе ВНВ-100 является естественный режим хранения. Для бетонов на основе ВНВ-50, кроме естественного хранения, обеспечивающего отпускную прочность порядка 15-20 МПа в возрасте 1 суток, может быть применена тепловлажностная обработка при температуре изотермической выдержки +60°С. Для бетонов на основе ВНВ-30 при заводском изготовлении обязательна термообработка по существующим режимам.

С применением ВНВ-100 удается получить особопрочные легкие и особотяжелые бетоны, однако важная роль при этом принадлежит природе, прочности, плотности и геометрической форме заполнителей. Если на основе дробленого керамзитового гравия максимально достигаемая прочность бетона нормального твердения в возрасте 28 сут. при расходе ВНВ 480 кг/м3 составляет около 60 МПа при средней плотности 1750 кг/м3, то использование высокопрочного и высокоплотного габбро (в основном кубической формы) позволяет получать бетоны из подвижных смесей (ОК 4-6 см) прочностью более 150 МПа.

В качестве полимерцементных покрытий полов промышленных зданий ВНВ (с содержанием клинкерной составляющей 60%) рекомендуется использовать совместно с ацетоноформальдегидной водорастворимой смолой (АЦФ).

Относительно невысокая усадка покрытия (0,00048), высокая его прочность на растяжение (3,8 и 4,6 МПа) и прочность сцепления цементного камня с заполнителем (2,6 и 3,0 МПа) соответственно для составов с ВНВ-50 и ВНВ-100 обеспечивают получение монолитного покрытия без усадочных трещин, что способствует повышению долговечности и надежности пола.

БЕТОНЫ, МОДИФИЦИРОВАННЫЕ КАРБОКСИЛАТАМИ

Бетон изготавливают на портландцементе М500, песке с модулем крупности равным 2,1 и гранитном щебне фракции 5-20 мм; добавки в виде водных растворов 27-30% концентрации вводят в предварительно перемешанную бетонную смесь. Бетонные смеси, модифицированные карбоксилатными полимерами, сохраняют пластичность длительное время (до 1,5-2,0 ч) при незначительном увеличении содержания воздуха в этой смеси.

Отсутствие заметного влияния карбоксилаксанов на кинетику твердения бетона в процессе тепловлаж-ностной обработки открывает перспективу применения в индустрии сборного железобетона.

Цементный бетон!

Бетоны могут производиться на основе неорганических, органических и органо-минеральных вяжущих и значительно различаются по основным показателям (представлены в таблице).

Главными нормативными и управляемыми показателями качества бетона являются:

— класс по прочности на сжатие В (от В 0,5 до В 120);

— класс по прочности на осевое растяжение В, (от В(0,4 до Bt 6) ;

— марка по морозостойкости F (от F 15 до F 1000);

— марка по водонепроницаемости W (от W2 до W 20);

— марка по средней плотности D (от D 200 до D 5000).

Класс бетона по прочности на сжатие соответствует значению кубиковой прочности бетона на сжатие (в МПа) с обеспеченностью 0,95.

Класс бетона по прочности на осевое растяжение соответствует прочности бетона на осевое растяжение с обеспеченностью 0,95.

Марка бетона по морозостойкости соответствует минимальному числу циклов попеременного замораживания и оттаивания, которое выдерживают бетонные образцы в условиях стандартных испытаний.

Марка бетона по водонепроницаемости соответствует максимальному значению давления воды, которое выдерживают бетонные образцы без фильтрации в условиях стандартных испытаний.

Марка бетона по средней плотности соответствует среднему значению объемной массы бетона. Различают:

• бетонную смесь — до укладки и уплотнения;

• свежеуложенный бетон — бетонную смесь, уложенную в форму или опалубку и уплотненную, до периода интенсивного структурообразования бетона;

бетон — твердеющий; в марочном возрасте; зрелый. Приведенные градации для бетона условны.

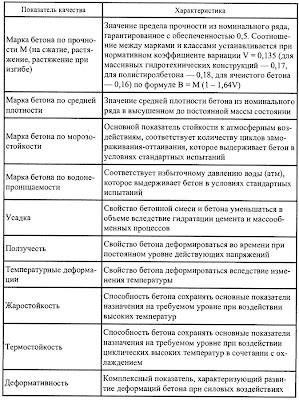

Описание основных показателей качества бетонных смесей и бетонов представлены в таблице.

Описание основных показателей качества бетонных смесей и бетонов представлены в таблице.

Условное обозначение бетонной смеси содержит указание:

• вида бетонной смеси: БСГ — бетонная смесь, готовая к употреблению; БСС — бетонная смесь сухая;

• класса бетона, который может быть получен при соблюдении технических условий по применению бетонной смеси;

• марки бетонной смеси по удобоукладываемости;

• марки бетонной смеси по сохраняемости;

• марки бетона по морозостойкости, которая может быть получена при соблюдении технических условий по применению бетонной смеси (при нормировании морозостойкости бетона);

• марки бетона по водонепроницаемости, которая может быть получена при соблюдении технических условий по применению бетонной смеси (при нормировании водонепроницаемости бетона);

• марки бетона по средней плотности (при нормировании);

• стандарта на смеси бетонные — ГОСТ 7473-94.

Пример условного обозначения бетонной смеси, готовой к употреблению, марки по удобоукладываемости Ж1, марки по сохраняемости С-1, из которой при соблюдении технических условий может быть получен бетон класса В20, марки по морозостойкости F100, марки по водонепроницаемости W4, марки по средней плотности D1600:

БСГ В20 Ж1 С-1 F100 W4 D1600 ГОСТ 7473-94.

Для специальных бетонов возможно иное условное обозначение, например, для жаростойких бетонов принято обозначение

BR Р В20 И12,

где BR — бетон жаростойкий, Р(А, S) — вид вяжущего (Р — портландцемент, А — алюминатный цемент, S — силикатное вяжущее), В20 — класс бетона по прочности на сжатие, И12 — класс бетона по предельно допустимой температуре применения.

воскресенье, 5 апреля 2009 г.

Армирование бетонной смеси волокнами.

Последнее время технология армирования бетонной смеси волокнами приобрела высокую популярность. Безосновательным такое признание назвать нельзя. Проведенные современные технические испытания показывают, что армирование бетона волокнами является шагом вперед в строительных технологиях.

Теоретические дисциплины и полевые испытания подтверждают положительные результаты при использовании технологии армирования бетона волокнами. Специалисты фирм-производителей и специалисты фирм-потребителей свидетельствуют об успешном опыте применения этой технологии.

В чем же выражается преимущество технологии армирования бетонной смеси волокнами? Волокна, добавленные в бетонную смесь, предотвращают растрескивание бетона при усадке. Это повышает качество бетонной смеси: увеличивает надежность и износостойкость.

Для современной бетонной промышленности выпускаются волокна двух видов: стальные и синтетические. Как правило, стальные волокна не используются в традиционных железобетонных изделиях, применяемых повсеместно. Использование стальных волокон необходимо в тех случаях, когда требуется получить специфические свойства бетонной смеси. Например, необходима высокая прочность бетона на удар. Для стоящегося жилого дома или торгового центра бетон с подобной спецификой не нужен.

Бетонная смесь, армированная стальными волокнами, хорошо подойдет для условий промышленного производства. Например, для вагоностроительного завода или для автомобильного завода, где нагрузки на бетонные полы значительно выше. Наиболее часто применяются стальные волокна длинной 40-

Синтетические волокна производятся из трех материалов: нейлон, полипропилен и стекловолокно. Наиболее потребляемыми являются волокна из нейлона и полипропилена. Специалисты бетонщики отмечают, что для производства бетонных работ волокна из нейлона и полипропилена наиболее удобны. Доля стекловолокна на строительном рынке сокращается.

Чем различаются волокна? Какие бывают характеристики волокон? Волокна для армирования бетонной смеси обладают следующими характеристиками: форма, размер, прочность волокна на растяжение.

Следует отметить, что армирование бетона волокнами нельзя рассматривать, как альтернативу армированию бетонной смеси арматурной сталью. Армирование бетонной смеси металлическими и синтетическими волокнами может значительно снизить образование усадочных трещин и свести к минимуму растрескивание бетона в результате термического воздействия. В образовавшиеся трещины попадают вода и химикаты производства, которые способствуют разрушению бетона.

Большая часть видов физических и химических разрушений в начальной своей стадии развивается через трещины. В результате снижается износоустойчивость и сокращается срок полезной службы бетона.

Армирование бетонной смеси металлическими и синтетическими волокнами является результативным способом борьбы с образование трещин и, как следствие, повышения качественных характеристик бетона.